Value Stream Mapping : Guide étape par étape pour cartographier vos processus

TLDR : Le Value Stream Mapping (VSM) permet de visualiser et d’optimiser vos processus. Ce guide détaille chaque étape pour identifier les gaspillages et améliorer la performance. Les entreprises peuvent ainsi réduire les délais et augmenter leur productivité.

Dans un contexte où l’optimisation des processus est clé pour rester compétitif, de nombreuses entreprises utilisent le Value Stream Mapping (VSM). Selon une étude Lean Enterprise, 65 % des PME ayant mis en place un VSM ont constaté une réduction moyenne de 20 % des délais de production. Ce guide pratique vous accompagne pas à pas pour cartographier vos flux de valeur et identifier les opportunités d’amélioration concrètes.

Définition et contexte du Value Stream Mapping

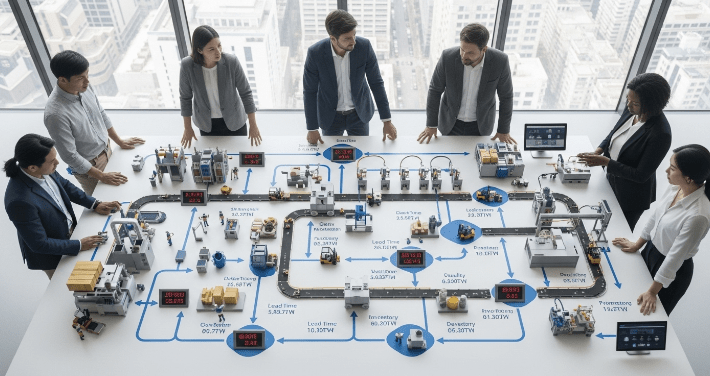

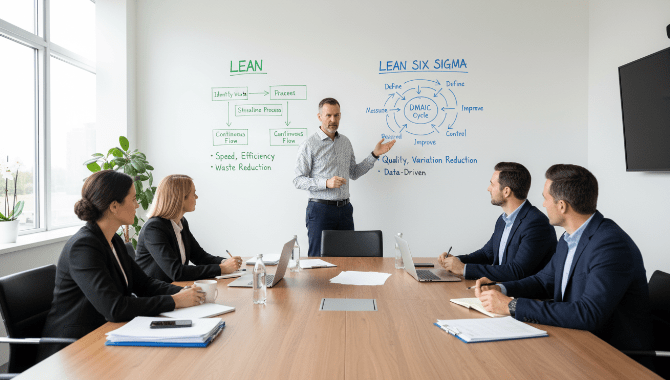

Le Value Stream Mapping (VSM) est un outil Lean qui consiste à cartographier l’ensemble des étapes d’un processus, depuis la matière première jusqu’à la livraison au client. Il permet de visualiser les flux de production et les flux d’information pour identifier les gaspillages (muda) et optimiser les performances. Originaire du Lean Manufacturing, le VSM est aujourd’hui utilisé dans les services et les entreprises de toutes tailles pour améliorer l’efficacité et la qualité.

Importance pour les entreprises

- Réduction des gaspillages : Un VSM permet de détecter les étapes inutiles, les stocks excessifs et les retards, pouvant réduire les coûts jusqu’à 15 %.

- Optimisation des délais : Cartographier le flux complet aide à diminuer les temps de cycle de 20 à 30 % en moyenne.

- Communication et standardisation : Les équipes disposent d’une vision commune des processus, facilitant la prise de décision et la formation.

Comment appliquer le Value Stream Mapping dans une entreprise ?

Étape 1 : Identifier le processus et ses limites

Choisissez un processus clé (production, livraison ou service) et définissez clairement les points de début et de fin. Collectez les données initiales : volumes, temps de cycle, stocks intermédiaires.

Étape 2 : Dessiner le flux actuel (Current State)

Représentez toutes les étapes du processus existant avec leurs délais, stocks et informations échangées. Utilisez des symboles standard VSM pour les opérations, les flux et les stocks.

Étape 3 : Identifier les gaspillages et opportunités

Analysez chaque étape pour repérer les gaspillages : surproduction, stocks excessifs, mouvements inutiles, défauts, attentes, transports inutiles et traitements superflus.

Étape 4 : Créer le flux futur (Future State)

Proposez une cartographie optimisée qui élimine les gaspillages identifiés, réduit les stocks et améliore les temps de cycle. Définissez des indicateurs clés pour suivre la performance.

Étape 5 : Mettre en œuvre et suivre les résultats

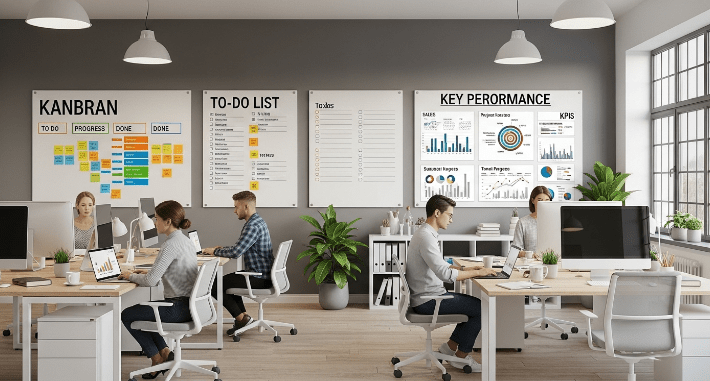

Implémentez progressivement les changements, formez les équipes et suivez les KPI (temps de cycle, stocks, retours clients) pour mesurer l’efficacité.

Outils Lean recommandés

- VSM : Visualisation complète des flux pour détecter les gaspillages.

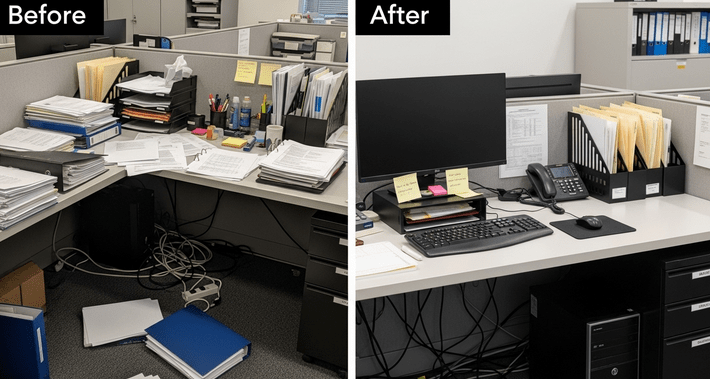

- 5S : Maintien de l’organisation des postes pour éviter le désordre.

- Kanban : Gestion visuelle des flux pour éviter les surproductions.

- PDCA : Cycle d’amélioration continue pour ajuster et standardiser les processus.

Storytelling / Cas pratique

Une PME industrielle souffrait de retards récurrents dans la livraison. L’équipe a réalisé un VSM complet de son processus de production. Les gaspillages identifiés incluaient un stock excessif de pièces intermédiaires et des temps d’attente non mesurés. Après optimisation et mise en place d’un Kanban, le délai moyen de livraison est passé de 15 à 10 jours, réduisant les coûts de stockage de 18 % et améliorant la satisfaction client.

Erreurs fréquentes à éviter

- Erreur 1 : Cartographier trop de processus simultanément, ce qui rend l’analyse confuse.

- Erreur 2 : Ne pas mesurer correctement les temps et stocks, faussant les conclusions.

- Erreur 3 : Ignorer l’implication des équipes, limitant l’adhésion et la réussite du projet.

FAQ

Qu’est-ce que le Value Stream Mapping ?

Le Value Stream Mapping (VSM) est une technique Lean pour cartographier l’ensemble des étapes d’un processus, visualiser les flux de matière et d’information, et identifier les gaspillages afin d’améliorer l’efficacité et réduire les délais.

Pourquoi utiliser le VSM dans une entreprise ?

Le VSM permet d’optimiser les processus en identifiant les étapes inutiles, en réduisant les stocks et en améliorant la communication entre équipes. Il est applicable à la production comme aux services, avec des résultats mesurables sur les délais et les coûts.

Quelles sont les étapes clés pour réaliser un VSM ?

Les étapes clés incluent : définir le processus et ses limites, dessiner le flux actuel, identifier les gaspillages, créer le flux futur optimisé et mettre en œuvre les changements tout en suivant les indicateurs de performance.

Conclusion & CTA

- Le VSM offre une vision claire des processus et des opportunités d’amélioration.

- Il aide à réduire les gaspillages et à optimiser les flux pour gagner en productivité.

- L’implication des équipes et le suivi des KPI garantissent le succès de l’initiative.