Identifier les 8 gaspillages du Lean pour optimiser vos flux

TLDR : Les 8 gaspillages du Lean (Muda) représentent toutes les activités sans valeur ajoutée. Les identifier permet de réduire les coûts et d’améliorer la productivité. Cet article détaille chacun des gaspillages avec exemples concrets pour votre entreprise.

Dans les entreprises, de nombreuses activités consomment du temps et des ressources sans apporter de valeur. Selon le Lean Management Institute, jusqu’à 30 % des activités d’une entreprise classique sont des gaspillages. Identifier ces 8 types de gaspillages, appelés Muda, est essentiel pour améliorer les flux, réduire les coûts et augmenter la satisfaction client. Ce guide pratique vous aide à reconnaître et traiter chaque gaspillages dans vos processus.

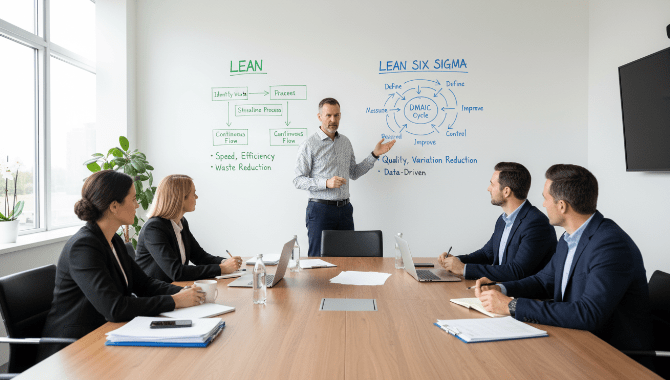

Définition et contexte des 8 gaspillages du Lean

Le Lean Management, développé par Toyota, vise à optimiser les flux et réduire les activités sans valeur ajoutée. Les 8 gaspillages (Muda) sont : Surproduction, Attente, Transport, Surprocessing, Stocks, Mouvements, Défauts, et Talents non exploités. Introduit dans les années 1950, ce concept permet d’identifier les inefficacités et d’instaurer une culture d’amélioration continue dans l’entreprise.

Importance pour les entreprises

- Réduction des coûts : identifier les gaspillages permet d’économiser jusqu’à 20 % des ressources utilisées.

- Amélioration de la productivité : éliminer les tâches inutiles réduit les délais et augmente l’efficacité opérationnelle.

- Satisfaction client : en réduisant les erreurs et retards, l’entreprise améliore la qualité de service et la fidélité.

Comment appliquer l’identification des 8 gaspillages dans une entreprise ?

Étape 1 : Observer les flux et processus

Analysez chaque processus pour repérer les zones d’attente, surproduction ou déplacements inutiles.

Étape 2 : Cartographier les gaspillages

Utilisez des outils comme le Value Stream Mapping (VSM) pour visualiser les flux et identifier où les gaspillages se produisent.

Étape 3 : Prioriser les actions

Classez les gaspillages selon leur impact financier et opérationnel afin d’agir sur les plus critiques en premier.

Étape 4 : Mettre en place des solutions Lean simples

Réorganisez les flux, standardisez les procédures, éliminez les tâches sans valeur ajoutée et formez les équipes.

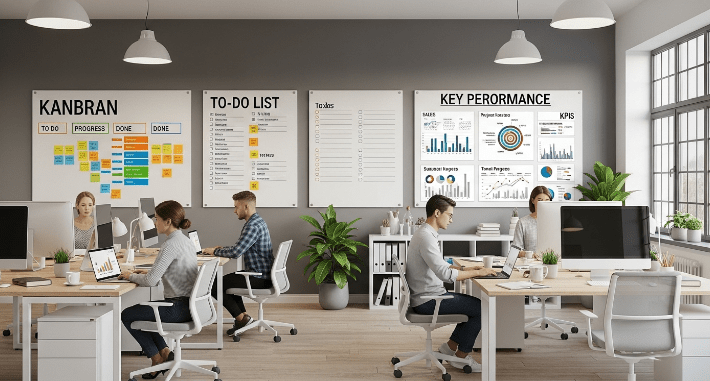

Étape 5 : Suivre les indicateurs (KPI)

Mesurez l’impact des actions avec des indicateurs tels que le temps de cycle, le taux de défauts ou les coûts liés aux stocks.

Outils Lean recommandés

- VSM : visualiser les flux et identifier les gaspillages.

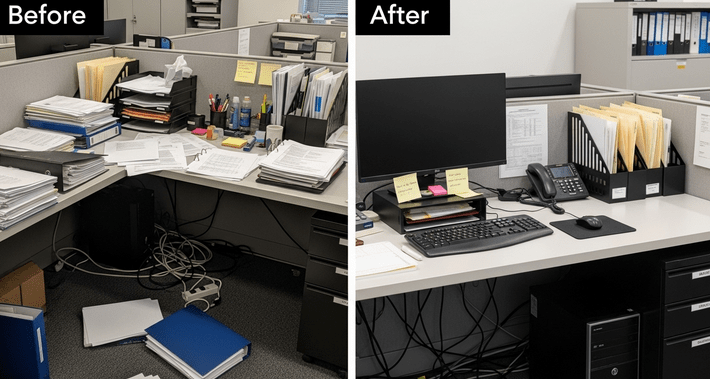

- 5S : organiser et standardiser les postes de travail pour réduire mouvements inutiles.

- Kanban : gérer les flux et éviter surproduction et stocks excessifs.

- PDCA : tester, ajuster et stabiliser les améliorations.

Storytelling / Cas pratique

Une PME de 20 personnes constatait des délais importants dans le traitement des commandes et des stocks excessifs. Après identification des 8 gaspillages, l’équipe réduit les temps d’attente, organise les postes et met en place un Kanban. Résultat : délais réduits de 35 %, réduction des stocks de 25 %, satisfaction client améliorée de 18 %. Les collaborateurs ont désormais une vision claire des flux et appliquent les bonnes pratiques au quotidien.

Erreurs fréquentes à éviter

- Se concentrer sur un seul type de gaspillage et négliger les autres.

- Ne pas impliquer les équipes dans l’identification et la résolution.

- Ignorer le suivi des KPI et la standardisation des nouvelles pratiques.

FAQ

Quels sont les 8 gaspillages du Lean ?

Les 8 gaspillages, ou Muda, sont : Surproduction, Attente, Transport, Surprocessing, Stocks, Mouvements, Défauts, Talents non exploités. Ils représentent toutes les activités qui consomment des ressources sans créer de valeur pour le client et doivent être identifiés et éliminés pour améliorer les flux.

Comment les identifier concrètement ?

Observez les processus, notez les temps d’attente, déplacements inutiles, surproduction et erreurs fréquentes. Utilisez le VSM pour visualiser les flux et impliquer l’équipe dans l’analyse. Cette démarche permet de prioriser les actions et d’agir efficacement sur les gaspillages les plus critiques.

Quels gains attendre ?

En éliminant les gaspillages, une entreprise peut réduire ses coûts de 15 à 25 %, diminuer les délais de traitement et améliorer la satisfaction client. L’efficacité opérationnelle et la qualité s’améliorent durablement grâce à des processus standardisés et des équipes engagées.

Conclusion & CTA

- Identifier les 8 gaspillages permet de réduire les coûts et améliorer la productivité.

- Visualiser les flux et prioriser les actions assure un impact rapide.

- Impliquer les équipes et suivre les KPI pérennise les gains Lean.

Contactez-nous pour en savoir plus