Réduire les stocks et optimiser les flux en entreprise

TLDR : La gestion efficace des stocks permet de réduire les coûts et d’améliorer la réactivité. Optimiser les flux améliore la productivité et la satisfaction client. Cet article détaille des méthodes concrètes pour atteindre ces objectifs en entreprise.

Dans de nombreuses entreprises, les stocks excessifs génèrent des coûts inutiles et compliquent la gestion des flux. Selon une étude Lean, jusqu’à 25 % du capital peut être immobilisé dans des stocks superflus. Réduire ces stocks et optimiser les flux de production est essentiel pour améliorer la rentabilité, diminuer les délais et accroître la satisfaction client. Ce guide pratique propose des actions concrètes et des outils Lean adaptés aux entreprises de toutes tailles.

Définition et contexte de la gestion des stocks et optimisation des flux

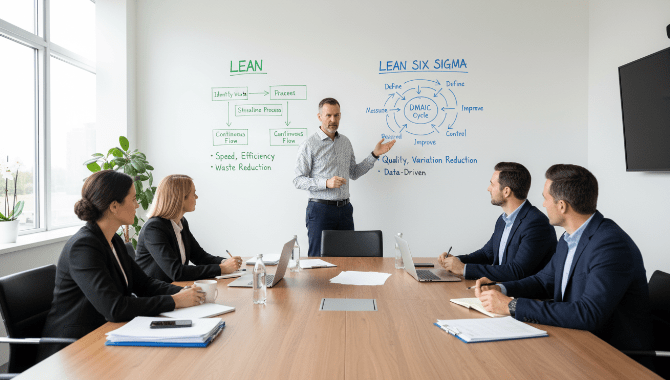

La gestion des stocks consiste à contrôler le niveau des matières premières, composants et produits finis pour répondre à la demande sans excédent. L’optimisation des flux vise à assurer un mouvement fluide des produits et informations à travers l’entreprise. Ces concepts, issus du Lean Management et de la production Toyota, permettent d’identifier les gaspillages et d’instaurer une culture d’amélioration continue pour réduire les coûts et accélérer les délais.

Importance pour les entreprises

- Réduction des coûts : diminuer les stocks superflus peut libérer jusqu’à 20 % du capital immobilisé.

- Amélioration de la productivité : des flux optimisés réduisent les temps de cycle et les interruptions.

- Satisfaction client : des délais de livraison plus courts et fiables renforcent la fidélité.

Comment appliquer ces principes dans une entreprise ?

Étape 1 : Cartographier les flux existants

Identifiez toutes les étapes du processus de production ou de livraison pour visualiser les goulots d’étranglement et excès de stocks.

Étape 2 : Définir des stocks minimum et maximum

Calculez les besoins réels et ajustez les niveaux de sécurité pour éviter les surplus et ruptures.

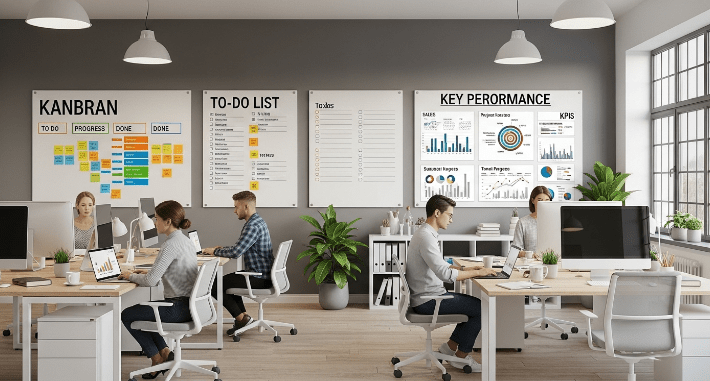

Étape 3 : Mettre en place un système Kanban

Utilisez des cartes ou logiciels Kanban pour gérer le réapprovisionnement de manière visuelle et fluide.

Étape 4 : Standardiser les processus et impliquer les équipes

Documentez les procédures et formez les collaborateurs pour assurer le respect des flux et éviter les erreurs.

Étape 5 : Suivre les indicateurs clés (KPI)

Mesurez régulièrement le taux de rotation des stocks, le délai de livraison et le taux de rupture pour ajuster les actions.

Outils Lean recommandés

- VSM : visualiser les flux et identifier les stocks excessifs.

- Kanban : gérer les réapprovisionnements et réduire les excédents.

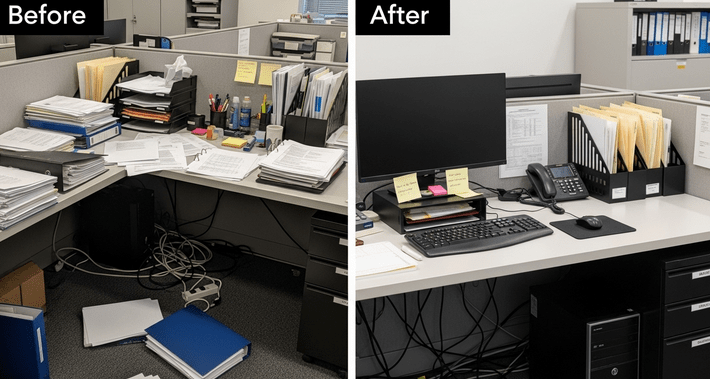

- 5S : organiser les zones de stockage pour minimiser les pertes de temps.

- PDCA : tester et stabiliser les nouvelles pratiques de gestion des stocks.

Storytelling / Cas pratique

Une PME spécialisée dans l’électronique avait un stock moyen de 1200 composants inutilisés, générant des coûts élevés et des délais de livraison irréguliers. Après cartographie des flux et mise en place d’un système Kanban, les stocks ont été réduits de 40 %, le temps de cycle a diminué de 25 % et les commandes clients sont désormais livrées en moyenne 2 jours plus rapidement. L’équipe suit désormais les KPI chaque semaine pour maintenir ces gains.

Erreurs fréquentes à éviter

- Ne pas analyser les flux avant d’agir sur les stocks.

- Ignorer l’implication des équipes dans la gestion quotidienne.

- Ne pas mesurer les résultats avec des KPI fiables et réguliers.

FAQ

Comment déterminer le niveau optimal de stocks ?

Le niveau optimal est calculé en fonction de la consommation moyenne, du délai de réapprovisionnement et de la sécurité souhaitée. Un calcul précis évite les excédents et les ruptures, réduit les coûts et assure la continuité des flux. Le suivi régulier des KPI permet d’ajuster les niveaux en fonction des variations de la demande.

Quels outils Lean sont les plus efficaces ?

Le Value Stream Mapping (VSM) pour visualiser les flux, le Kanban pour gérer le réapprovisionnement, et le 5S pour organiser l’espace sont essentiels. Associés au PDCA pour tester et standardiser les améliorations, ces outils permettent une réduction significative des stocks et une meilleure fluidité des processus.

Quels gains attendre ?

Une entreprise peut réduire les stocks de 20 à 40 %, diminuer les délais de livraison de 15 à 30 % et améliorer la satisfaction client. L’efficacité opérationnelle augmente, les coûts diminuent et les équipes gagnent en clarté sur leurs responsabilités et flux de travail.

Conclusion & CTA

- Cartographier les flux et identifier les stocks excessifs est la première étape.

- Mettre en place Kanban et standardiser les processus réduit coûts et délais.

- Suivre régulièrement les KPI pérennise les gains et assure une gestion optimale.