Différence Lean vs Lean Six Sigma : guide pratique pour entreprises

TLDR : Lean et Lean Six Sigma visent l’amélioration continue mais diffèrent par leur approche et outils. Lean se concentre sur l’élimination des gaspillages, Lean Six Sigma ajoute la réduction des variations. Cet article détaille leurs différences et comment choisir la bonne approche pour votre entreprise.

De nombreuses entreprises hésitent entre Lean et Lean Six Sigma lorsqu’elles veulent améliorer leurs processus. Selon une étude américaine, 67 % des organisations déclarent des gains rapides avec Lean mais des résultats plus durables avec Lean Six Sigma. Comprendre les différences clés permet de choisir l’approche adaptée aux objectifs, à la taille de l’équipe et à la complexité des processus. Ce guide comparatif vous aide à décider et à appliquer la méthode la plus pertinente.

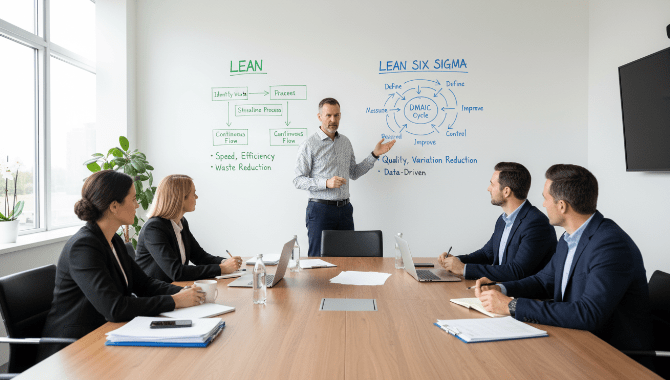

Définition et contexte de Lean et Lean Six Sigma

Lean est une méthodologie développée au Japon dans l’industrie automobile (Toyota) visant à réduire les gaspillages et optimiser les flux. Lean Six Sigma est une évolution combinant Lean et Six Sigma, qui ajoute l’analyse statistique pour réduire la variation et améliorer la qualité. Dans une entreprise, Lean s’applique rapidement et simplement, tandis que Lean Six Sigma demande formation et rigueur analytique.

Importance pour les entreprises

- Gains de productivité : Lean permet de réduire les délais jusqu’à 25 % sur des processus simples.

- Qualité améliorée : Lean Six Sigma diminue les erreurs et variations jusqu’à 40 % sur des processus critiques.

- Engagement des équipes : les deux approches responsabilisent les collaborateurs, Lean sur les flux, Lean Six Sigma sur l’analyse et la résolution de problèmes.

Comment appliquer Lean et Lean Six Sigma dans votre entreprise ?

Étape 1 : Identifier le problème / signaux faibles

Repérez les inefficacités et variations dans vos processus : retards, erreurs répétitives, flux complexes. Utilisez des observations terrain et données internes.

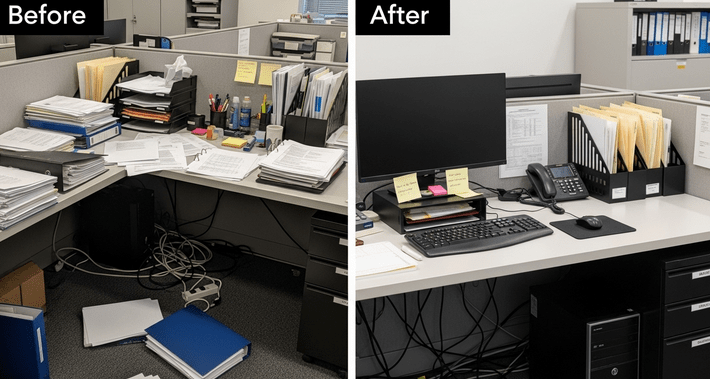

Étape 2 : Mettre en place un outil Lean ou Lean Six Sigma

Pour Lean : tableaux visuels, Kanban, cartes de flux. Pour Lean Six Sigma : diagrammes de causes-effets, cartes de contrôle statistique.

Étape 3 : Standardiser

Documentez les bonnes pratiques et établissez des procédures claires pour stabiliser le processus et éviter le retour aux anciens comportements.

Étape 4 : Impliquer les équipes

Le succès dépend de l’adhésion des collaborateurs : formations, ateliers Kaizen ou sessions DMAIC selon la méthode choisie.

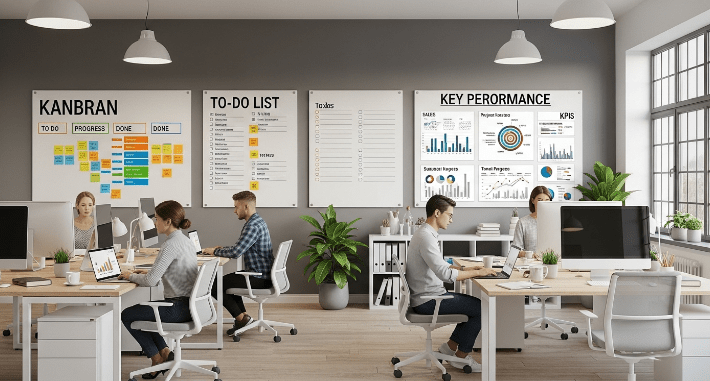

Étape 5 : Suivre les indicateurs (KPI)

Mesurez les gains avec des indicateurs adaptés : délai moyen, taux d’erreur, satisfaction client. Comparez avant/après pour évaluer l’impact.

Outils Lean recommandés

- VSM : visualiser et optimiser les flux.

- 5S : organiser et standardiser les postes de travail.

- Kanban : suivre les tâches et améliorer la fluidité.

- PDCA : tester et stabiliser les améliorations.

Storytelling / Cas pratique

Une PME de services clients connaissait des retards fréquents et des erreurs dans les commandes. L’équipe applique Lean pour organiser les flux et Lean Six Sigma pour analyser les variations critiques. En 3 mois, délais réduits de 30 %, erreurs divisées par 2, satisfaction client améliorée de 15 %. Le projet a renforcé la culture d’amélioration continue et responsabilisé les collaborateurs.

Erreurs fréquentes à éviter

- Confondre Lean et Lean Six Sigma et choisir sans analyse préalable.

- Lancer trop de projets complexes simultanément.

- Ne pas former les équipes à l’outil choisi.

FAQ

Lean et Lean Six Sigma sont-ils compatibles ?

Oui, Lean et Lean Six Sigma sont complémentaires : Lean améliore les flux et supprime les gaspillages, Lean Six Sigma réduit la variation et améliore la qualité. Les deux peuvent être appliqués ensemble pour maximiser les gains dans l’entreprise.

Quelle méthode choisir pour une PME ?

Pour les processus simples et rapides, Lean suffit souvent. Pour des processus critiques avec beaucoup de variations ou erreurs coûteuses, Lean Six Sigma est recommandé. Une analyse préalable des processus aide à décider.

Combien de temps pour voir des résultats ?

Lean peut produire des résultats visibles en quelques semaines, surtout sur des flux simples. Lean Six Sigma demande généralement 2 à 6 mois pour obtenir des gains significatifs sur la qualité et la réduction de variation.

Conclusion & CTA

- Lean se concentre sur l’élimination des gaspillages.

- Lean Six Sigma ajoute l’analyse statistique pour réduire la variation.

- Choisissez l’approche adaptée à vos processus pour améliorer performance et qualité.

Contactez-nous pour en savoir plus