Lean Management pour les PME : Optimisez vos Processus et Réduisez vos Coûts

Les petites et moyennes entreprises (PME) sont confrontées à des défis majeurs pour rester compétitives. L’un des leviers les plus efficaces pour y parvenir est le Lean Management. Cette méthodologie, souvent associée aux grandes entreprises, offre des solutions simples, pratiques et efficaces pour optimiser les processus, réduire les gaspillages et maximiser l’efficacité. Pourtant, les PME hésitent parfois à l’adopter, pensant qu’elle est réservée aux grandes structures. Cet article démystifie le Lean Management et vous montre comment l’intégrer dans votre PME pour transformer vos opérations, améliorer vos marges et mieux satisfaire vos clients.

Dans les lignes qui suivent, découvrez comment le Lean peut réduire vos coûts de production, simplifier votre gestion des ressources, et vous offrir un avantage concurrentiel durable.

Qu’est-ce que le Lean Management et Pourquoi Est-il Crucial pour les PME ?

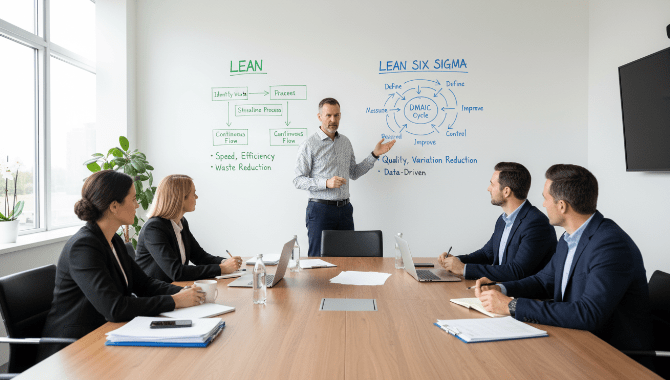

Origines et Principes du Lean Management

Le Lean Management est né dans l’industrie automobile, notamment chez Toyota, où il a été conçu pour éliminer les gaspillages dans le processus de production tout en maximisant la valeur ajoutée pour le client. Le concept est simple : toute activité qui ne crée pas de valeur pour le client doit être éliminée. Cette approche repose sur quatre principes fondamentaux :

- La valeur : Définir la valeur du point de vue du client.

- La cartographie des flux de valeur : Identifier toutes les étapes du processus, de la conception à la livraison.

- La création de flux : Organiser les processus pour assurer une production continue et fluide.

- L’amélioration continue (Kaizen) : Ne jamais s’arrêter d’optimiser.

Pourquoi le Lean est Crucial pour les PME

Pour les PME, le Lean Management présente de nombreux avantages :

- Réduction des coûts : En éliminant les gaspillages, le Lean permet de réduire les coûts de production, tout en conservant une qualité élevée.

- Amélioration de la productivité : Avec des processus plus efficaces, les PME peuvent produire plus avec moins de ressources.

- Adaptabilité : Les PME, souvent plus agiles que les grandes entreprises, peuvent tirer parti du Lean pour se réajuster rapidement en fonction des demandes du marché.

- Valorisation des employés : Le Lean implique tout le personnel dans une démarche d’amélioration continue, ce qui permet de mieux utiliser les compétences internes.

Selon une étude de McKinsey, les entreprises qui adoptent le Lean constatent une réduction des coûts de 10 à 20 % dès la première année, avec des gains de productivité de 15 % en moyenne.

Comment Intégrer le Lean Management dans une PME ?

Identifier les Gaspillages dans les Processus

Le gaspillage est l’ennemi du Lean. Les PME doivent d’abord analyser leurs processus et identifier les activités qui n’apportent aucune valeur ajoutée. Il existe huit types de gaspillage dans le Lean, que l’on peut facilement appliquer dans une PME :

- Transport : Déplacements inutiles de matériaux ou d’informations.

- Inventaire : Stockage excessif qui bloque des ressources financières et de l’espace.

- Mouvements : Déplacements inutiles des employés, réduisant leur productivité.

- Attente : Temps d’attente entre les différentes étapes d’un processus.

- Surproduction : Produire plus que nécessaire, ce qui entraîne des coûts supplémentaires.

- Sur-traitement : Réaliser des étapes superflues ou redondantes.

- Défauts : Les erreurs dans la production nécessitant des corrections coûteuses.

- Talent inutilisé : Ne pas exploiter pleinement les compétences des employés.

L’identification de ces gaspillages est la première étape pour instaurer une culture Lean au sein de votre PME. Il est essentiel de mettre en place une analyse de flux pour visualiser où les pertes de temps et de ressources se produisent.

Utiliser des Outils Lean Adaptés aux PME

Une fois les gaspillages identifiés, il est temps de passer à l’action avec des outils Lean simples et accessibles. Voici quelques outils qui peuvent être facilement mis en place dans une PME :

Value Stream Mapping (VSM)

La cartographie des flux de valeur est l’un des outils les plus puissants du Lean. Il s’agit de dessiner l’ensemble des étapes de production ou des services, de la demande du client à la livraison, pour identifier où se trouvent les gaspillages. En utilisant le VSM, vous pouvez rapidement repérer les étapes redondantes ou inutiles, et mettre en place des actions pour les réduire.

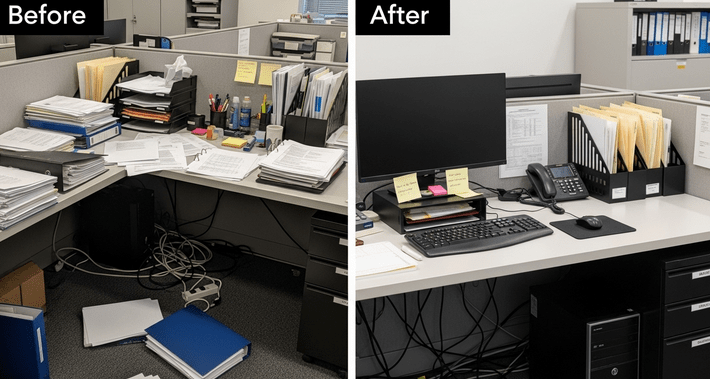

5S : Une Méthode Simple pour Organiser l’Espace de Travail

Le 5S est un outil facile à mettre en place, même pour des PME de petite taille. Il consiste à organiser le lieu de travail de manière à réduire les pertes de temps et à améliorer l’efficacité.

- Seiri (Trier) : Éliminer tout ce qui est inutile.

- Seiton (Ranger) : Organiser les outils et les équipements de manière logique.

- Seiso (Nettoyer) : Garder l’espace de travail propre et rangé.

- Seiketsu (Standardiser) : Créer des procédures normalisées.

- Shitsuke (Soutenir) : S’assurer que les pratiques sont suivies régulièrement.

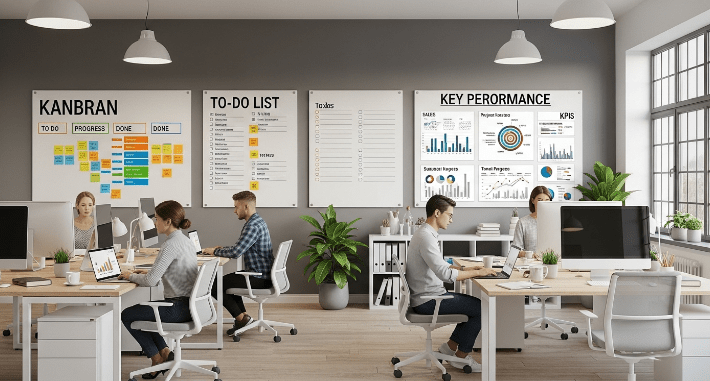

Kanban : Gérer les Flux de Production

Le Kanban est un système visuel de gestion des stocks et des tâches. Il permet de suivre les tâches à accomplir et de limiter les stocks inutiles. Pour une PME, utiliser un tableau Kanban, même sur un simple tableau blanc, permet de visualiser les priorités et d’assurer une production sans gaspillage.

Instaurer une Culture d’Amélioration Continue (Kaizen)

Le Lean n’est pas une action ponctuelle, mais un processus continu. Pour que votre PME en tire pleinement parti, il est essentiel d’adopter la philosophie Kaizen : l’amélioration continue. Cela implique que chaque employé soit encouragé à proposer des idées pour améliorer les processus, même à petite échelle. Par exemple, dans une PME, un simple ajustement dans la manière dont les matériaux sont stockés ou distribués peut entraîner des gains de productivité significatifs.

Les réunions d’équipe régulières, appelées cercles de qualité, sont un excellent moyen de discuter des améliorations possibles et de mettre en place des actions concrètes.

Surmonter les Obstacles à l’Implémentation du Lean dans une PME

Manque de Temps et de Formation

L’un des obstacles majeurs auquel une PME peut être confrontée est le manque de temps et de ressources pour se former au Lean. Toutefois, il existe des solutions adaptées :

- Formations courtes et accessibles : De nombreuses plateformes en ligne offrent des cours Lean à faible coût.

- Ateliers internes : Organisez des ateliers Lean avec des experts pour former rapidement votre équipe.

- Consultants Lean spécialisés : Un consultant peut apporter une expertise rapide, sans qu’il soit nécessaire de réaliser une transformation complexe.

Résistance au Changement

Le changement peut être difficile, notamment pour les employés habitués à des méthodes de travail traditionnelles. Il est donc crucial de communiquer clairement les avantages du Lean et de valoriser les employés dans le processus. Expliquer comment le Lean va simplifier leur travail et améliorer la qualité de leur quotidien peut aider à surmonter cette résistance.

De plus, il est essentiel de montrer des résultats concrets rapidement. Une PME qui parvient à réduire ses délais de livraison ou à augmenter ses marges bénéficiaires grâce au Lean pourra plus facilement convaincre ses équipes de l’efficacité de la méthode.

Les Avantages Concrets du Lean pour les PME

Réduction des Coûts et Amélioration de la Rentabilité

L’un des plus grands avantages du Lean pour une PME est la réduction des coûts. En éliminant les gaspillages, une PME peut réduire ses coûts de production de 10 à 20 % dès la première année. Les stocks sont mieux gérés, les délais de production sont réduits, et les erreurs sont minimisées. Cela permet à l’entreprise de devenir plus rentable et plus compétitive.

Augmentation de la Satisfaction Client

Le Lean permet également de mieux répondre aux besoins des clients en réduisant les délais de production et en améliorant la qualité des produits ou services. Une PME qui applique le Lean peut constater une amélioration de la fidélité client de 20 % en moyenne, car les clients apprécient la réactivité et la qualité constante.

On retiendra:

- Le Lean Management permet aux PME de réduire les gaspillages et optimiser les processus.

- L’utilisation d’outils comme le VSM, le 5S, et le Kanban est simple et efficace.

- Kaizen favorise une culture d’amélioration continue au sein des équipes.

- L’adoption du Lean conduit à une réduction des coûts de 10 à 20 %.

- Le Lean améliore la rentabilité et la satisfaction client.

J.Keire

Theos.fr